Auteur : holly

Date de création : 23-10-2008

un bien jolie métier

Bonjour à tous !

nous voici donc vendredi et pour certain d'entre vous sont en vacances.

Pour nous il faut attendre encore une semaine mais cela va vite passer je vous laisser avec un jolie petit billet un autre ancien métier que l'on peut encore voir dans certaine region mais il se fait rare dommage car c'est un bien jolie métier je vous souhaite à tous un excellent week-end je vous embrasse tous et vous dit à très bientôt gros bisous à tous.

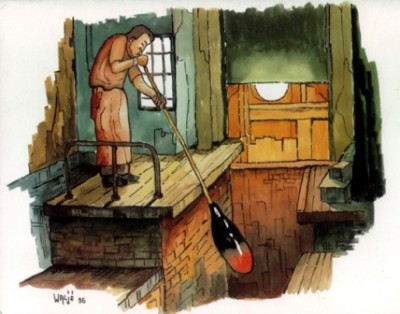

Le souffleur de verre

Un bout d’histoire

Ce seraient les légions romaines de César qui, en venant s’installer dans nos régions, amenèrent l’usage du verre chez nous. Grâce à eux, nos ancêtres découvrirent la beauté, le luxe de ces récipients de couleurs, de formes et d’usages multiples. Aux 1er et 2e siècles, la plupart des objets en verre étaient importés des pays voisins. Des verreries furent néanmoins installées en Belgique, à Maquenoise et à l’Est de la Sambre et de la Meuse. Ce n’est que vers le 3e siècle que le verre presque incolore apparaît. La fabrication du verre se poursuit sous les Francs, mais peu à peu la qualité des produits s’étiole pour ne plus fournir qu’un verre de teinte verdâtre. A partir de la seconde moitié du 12e siècle, l’art de fabriquer et de décorer le verre va connaître un nouvel essor. Au début du 14e siècle, de nouvelles techniques de fabrication de feuilles de verre voient le jour en France (fabrication en plateau). Dans la région de Charleroi, la production de verre commence au milieu du 15e siècle avec la création d’une fournaise à Leernes. La verrerie fabrique alors uniquement du verre creux et des verres plats destinés aux vitraux.

Fabrication du verre à vitre en canon

La fabrication du verre commençait d’abord par le chargement du four. Les premiers fours à pots ou à creusets ont été remplacés dès 1886 par le four à bassin car les fours à pots ne résistaient guère plus de 8 semaines à la charge de 1200 à 1800Kg de verre à une température de 1600°. Le four à bassin, beaucoup plus grand, pouvait atteindre 350 tonnes de matière en fusion et, de plus, il était chauffé non plus uniquement au charbon mais par un procédé mis au point par Friedrich SIEMENS, utilisant un mélange de gazogène, de charbon, d’air et de vapeur d’eau, beaucoup moins coûteux. Les matières qui généralement composaient le verre blanc étaient: le sable (silice), le calcaire (chaux), la dolomie (magnésie), la soude (produite par les usines SOLVAY) et différents additifs tels l’alumine et le fer. A ce mélange, on ajoutait des déchets de verre (le groisil). Le verre une fois à température pouvait être « cueilli », par le 2ème gamin. Plusieurs cueillages successifs étaient nécessaires pour former la boule de verre au volume et au poids demandés par le souffleur. Entre chaque opération de cueillage, le verre et la canne étaient refroidis dans des seaux et cuves d’eau. Cette opération terminée, le canon partait pour le four d’étendage. Placé sur un support métallique, le canon était introduit dans un four qui pouvait atteindre 8 à 12 mètres de long. Une fois le verre suffisamment réchauffé, l’étendeur ouvrait le canon et l’aplatissait.

La feuille de verre était ensuite poussée vers le fond du four où elle se refroidissait progressivement pour être retirée et emmenée vers l’atelier de découpage qui mettait les feuilles à la dimension exigée par le client.

Son travail terminé, le 2ème gamin, passait la canne au 1er gamin qui e, « la paraison », dans un bloc de hêtre taillé à l’herminette. Il soufflait dans l’embouchure de la canne pour «percer » le verre, c’est-à-dire former la première bulle d’air à l’intérieur de la masse de verre. Ensuite, le souffleur prenait la canne pour former le canon. Tout en faisant tourner la canne, en soufflant dans l’embouchure et en balançant sa canne au-dessus d’une fosse qui pouvait atteindre 4 à 5 mètres de profondeur, le canon prenait forme.

Les canons, suivant les grandeurs, pouvaient atteindre 35Kg que le verrier balançait à bout de bras. Tout ce travail nécessitait en cours de fabrication de réchauffer la masse de verre (deux fois en général).

Durant le travail, il n’était pas rare qu’un souffleur déséquilibré par le poids du canon tombe dans la fosse au fond de laquelle une grille était placée à quelques centimètres du sol afin de laisser passer les débris de verre et d’amortir la chute de l’ouvrier.

Lorsque le canon avait atteint la taille voulue, le souffleur procèdait au perçage de la calotte avant de détacher la canne du canon. Le canon était ensuite débarrassé de ses deux calottes afin de ne conserver que le cylindre.

Celui-ci était transporté dans un autre atelier par des jeunes filles qui emprisonnaient un canon de chaque côté de leur taille grâce à une cordelette fixée à la ceinture et serrée autour des poignets.

Le canon était alors déposé sur un chevalet de bois pour être fendu sur sa longueur grâce à une tige de fer chauffée à blanc.

Pour éviter que le verre ne se chevauche une fois coupé, l’aide plaçait deux petites pinces de bois dans la découpe : « les climbias ».

Commentaires

Kikou Holly!!!!

Je suis aller voire le site ke tu m'as donner & je le trouve super!!!!! j'ai fais un montage avec Juju & oui-oui lol MERCI pour de m'avoir donner l'adresse c'est trés sympas!!!!!

Belle aprés-midi de samedi!!!!

Pleins de bibis doux....Nath & bisounours